Analiza Moldflow

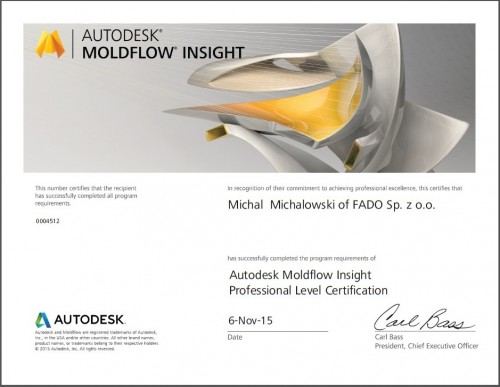

FADO posiada Certyfikat Autodesk Moldflow Insight Professional Level

Symulacja Moldflow

Dzięki symulacji procesu wtrysku firma FADO wychodzi naprzeciw najwyższym wymogom jakie stawia rynek przetwórstwa tworzyw w obecnych czasach. Program symulacyjny pozwala nam na pełną optymalizację zarówno formy wtryskowej jak i samej technologii wtrysku już na etapie projektowania.

Wykonując “wirtualne próby”, bez konieczności budowy fizycznych modeli, jesteśmy w stanie dokonać świadomego wyboru najbardziej optymalnych rozwiązań dla każdego analizowanego detalu, zarówno pod kątem parametrów przetwórstwa jak i konstrukcji formy.

Dzięki temu możemy zaprojektować formę wtryskową w najkrótszym możliwym czasie, unikając już na etapie projektowania wad, które mogą wydłużyć proces wprowadzania produktu na rynek.

Biblioteka Moldflow wyposażona jest w bazę blisko 10.000 tworzyw, dlatego rzadko kiedy zdarza się, że nie jesteśmy w stanie wykonać analizy na materiale docelowym ze względu na brak danych wejściowych.

Główne korzyści płynące z przeprowadzanych analiz symulacji procesu wtrysku:

- wykrycie węzłów cieplnych formy wtryskowej pozwala na optymalizację układu chłodzenia co w efekcie prowadzi do redukcji czasu cyklu i zwiększenia wydajności formy;

- analiza kanałów chłodzących o dowolnych przekrojach (kanały konformalne);

- optymalizacja umiejscowienia punktu/ punktów wtrysku;

- zdefiniowanie miejsca powstawania pułapek powietrznych pozwala na wprowadzenie odpowietrzeń;

- wyniki symulacji pozwalają na wykrycie pojawiania się linii łączenia frontów tworzywa dzięki czemu możliwe jest zweryfikowanie ich występowania w punktach krytycznych dla danego elementu;

- wyniki deformacji informują o tym czy dany element będzie się mieścił w zadanej przez Klienta tolerancji wymiarowej;

- na podstawie rozkładu ciśnienia wtrysku i docisku możliwe jest dokładne określenie siły zwarcia dla analizowanej wypraski;

- balansowanie układu wlewowego formy gwarantuje pełną powtarzalność parametrów dla każdego gniazda formy;

- możliwość generowania przeciwkształtu niwelującego odkształcenie końcowe wypraski;

- weryfikacja wybranego materiału pod kątem wymiarowym jak i reologicznym;

- analiza DoE umożliwia dostarczenie do produkcji ściśle określonych parametrów dotyczących detalu mających na celu maksymalne zwiększenie wydajności i uzyskanie największej możliwej jakości;

- skrócenie czasu prób formy wtryskowej poprzez dostarczone z analiz parametry przetwórstwa;

- analiza uchylania wkładów umożliwia pełną optymalizację napełniania oraz wykonania konstrukcji formy;

- możliwość eksportu danych do programów FEM klasy ANSYS, ABAQUS itp.

- analiza wtrysku sekwencyjnego pozwala na dokładną optymalizację parametrów i umiejscowienie punktów wtrysku w celu pełnego zamaskowania linii łączenia frontów tworzywa;

- analiza rozkładu włókna szklanego i jego wpływu na wytrzymałość jak i deformacje;